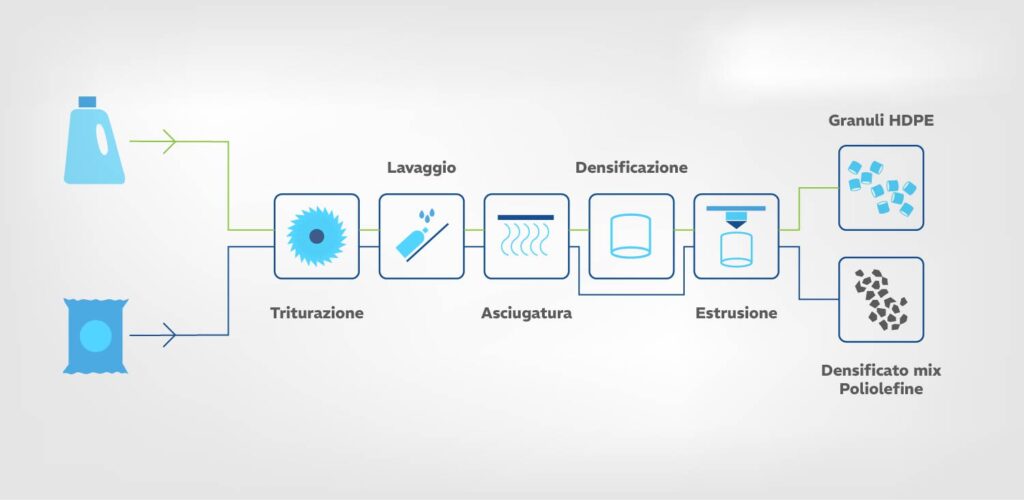

Fasi del riciclo

Dopo la fase “domestica” della raccolta differenziata e la successiva fase di selezione dei rifiuti degli imballaggio in plastica, avviene il processo di riciclo meccanico vero e proprio. I flussi di rifiuti suddivisi per materiale “polimero” e, in alcuni casi, per colore vengono indirizzati, a seconda delle tipologie, a diversi processi basati su quattro fasi che, organizzate in modo variabile secondo la struttura dell’impianto, macinano, lavano, separano per flottazione e asciugano il materiale che sarà così pronto per essere immesso nel sistema produttivo come nuova Materia Prima Seconda (MPS).

Negli impianti di riciclo, dopo l’apertura delle balle dei rifiuti selezionati, i materiali vengono caricati su nastri trasportatori, che li conducono alle diverse fasi. Prima della macinazione viene generalmente installato un metal detector, per individuare e rimuovere eventuali residui metallici – compresi additivi o vernici con pigmenti a basi metalliche – che potrebbero danneggiare le lame del mulino di macinazione. La prima vera fase del processo di riciclo è dunque la macinazione meccanica: il materiale passa attraverso un mulino, ad esempio con lame rotanti che, generalmente con l’ausilio di acqua, sminuzza il materiale riducendolo in pezzi. Questo processo permette quindi di ottenere elementi uniformi indistintamente dalla loro precedente forma o funzione: bottiglie, flaconi, contenitori, vaschette, tappi, pellicole ed etichette vengono così ridotti in un agglomerato di pezzi di dimensioni uniformi. L’obiettivo di questa fase è separare tra loro i materiali che fino a questo momento erano rimasti collegati da sistemi meccanici, ad esempio i tappi avvitati o a pressione. La macinazione non ha alcun effetto su materiali tenuti assieme da incollaggi, saldature, estrusione o laminazione a caldo.

Alla macinazione fa seguito il lavaggio, che serve a rimuovere i residui e le impurità superficiali. A seconda del tipo di polimero e della qualità del materiale di riciclo che si vuole ottenere, può essere effettuato a caldo o a freddo. Nei casi più semplici viene usata solamente acqua, più di frequente vengono aggiunti detergenti, antischiuma e altre sostanze in grado di facilitare la rimozione della contaminazione superficiale, in particolare di quella oleosa. Lo sfregamento delle scaglie tra loro e contro le pale fornisce la necessaria azione meccanica. Se vengono impiegati detergenti, al lavaggio può far seguito un risciacquo con acqua per rimuovere i residui di detergente.

Avviene poi la più importante fase del processo di riciclo: la separazione per flottazione. È qui che si separano i materiali da riciclare da quelli che non riguardano il flusso di riciclo. I materiali sminuzzati vengono introdotti in una vasca d’acqua nella quale avviene una separazione fisica per galleggiamento. A seconda della loro densità, i polimeri PP, LDPE, HDPE galleggiano, mentre PS, PET e PVC si depositano sul fondo. A questo punto, a seconda dell’impianto di riciclo, si andrà a raccogliere una delle due parti per recuperare il materiale d’interesse. A seconda delle situazioni, la parte restante può essere anch’essa oggetto di riciclo. È il caso, ad esempio, del riciclo delle bottiglie di PET. Durante la separazione per flottazione, le scaglie di bottiglia si raccolgono sul fondo e vengono separate, mentre quelle dei tappi (che sono realizzati in HDPE o PP) galleggiano e possono essere recuperate per essere riciclate separatamente tramite un altro flusso. È, quindi, necessario non mescolare il flusso di un materiale con altri che hanno la stessa densità, altrimenti in questa fase la separazione sarà errata.

La fase conclusiva è l’asciugatura del materiale, accompagnata all’eventuale depolverizzazione. L’umidità residua viene allontanata e a questo punto l’imballaggio post consumo è stato trasformato in una Materia Prima Seconda (MPS), che può essere reimmessa in un nuovo processo produttivo.

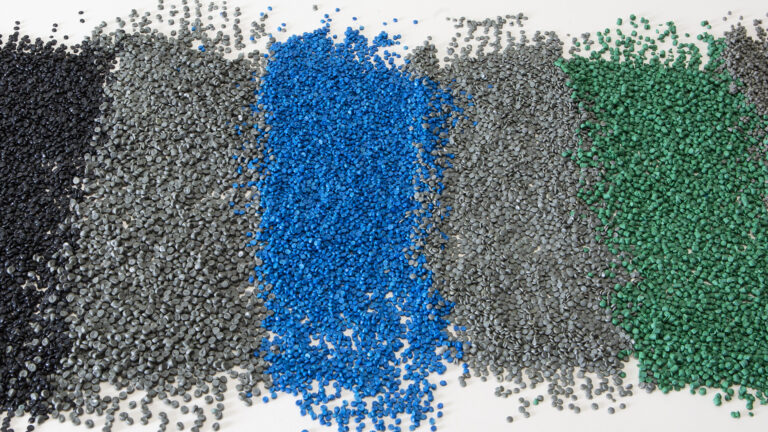

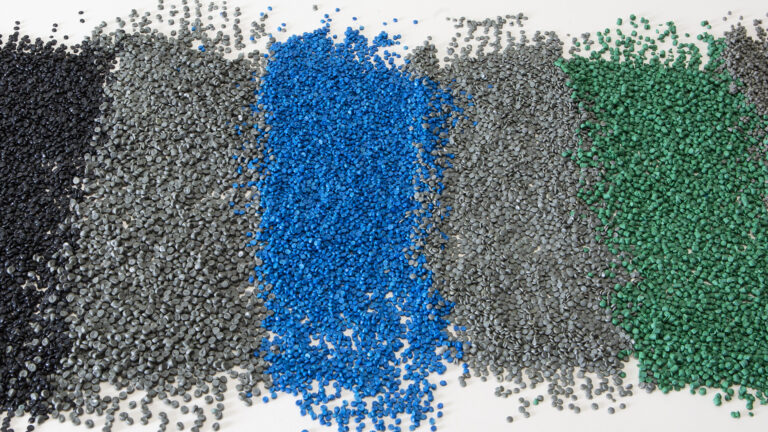

Il risultato finale di un impianto di riciclo è rappresentato da scaglie di materiale lavato. In alcuni casi, come nel riciclo dei flaconi di HDPE e delle bottiglie di PET, le scaglie si possono usare direttamente come Materia Prima Seconda per produrre nuovi manufatti. In altri casi, il processo di riciclo si può concludere con l’estrusione del materiale, al fine di ottenere un materiale uniforme per dimensioni e colore. Quest’ultima fase restituisce un prodotto in granuli (generalmente simili a lenticchie) analogo per dimensioni a quello di un polimero vergine. L’estrusione fornisce anche l’opportunità di addizionare al materiale di riciclo additivi, cariche o coloranti, che ne migliorino le caratteristiche per il tipo di applicazioni alle quali il materiale è destinato.

Fasi del riciclo, gli esempi di HDPE e poliolefine miste (PE/PP)